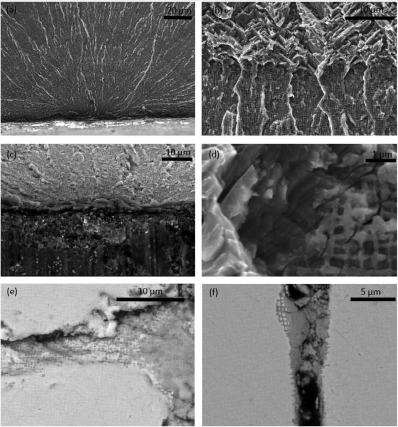

SEM 이미징은 초기 결합 된 스트레스와 뜨거운 부식의 존재가γ ''Precipitates의 반응이 발생합니다. 균열은 부식 피트 피처 (그림7)와 유사한 기능에서 시작하여γ ''Where을 통해 전파; 부식이 있습니다 (그림8). EDX 분석 결과를 사용하여 (그림5) 이것은'' precipitates의 낮은 Cr 및 Co 내용 때문입니다.

550 ° C에서 부식 제품을 550 ° C에서 노출시키고 노출 μgcm2/2/(a) 500 시간 7 μm 산화물 스케일 (b) 100 시간 노출 2 · 43 μm 산화물 스케일을 초래합니다.

으로 변화하며,이 일이 일어난 것으로 가시적으로 가로졌습니다. 보호 된 NiOCOO 풍부 산화물 스케일이 형성되면, 이로 인해 주로 매트릭스에 집중된 합금에서 Co를 고갈시킨다./

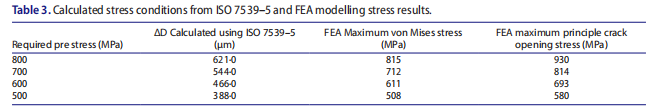

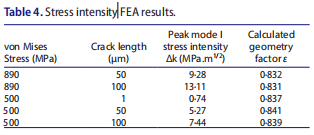

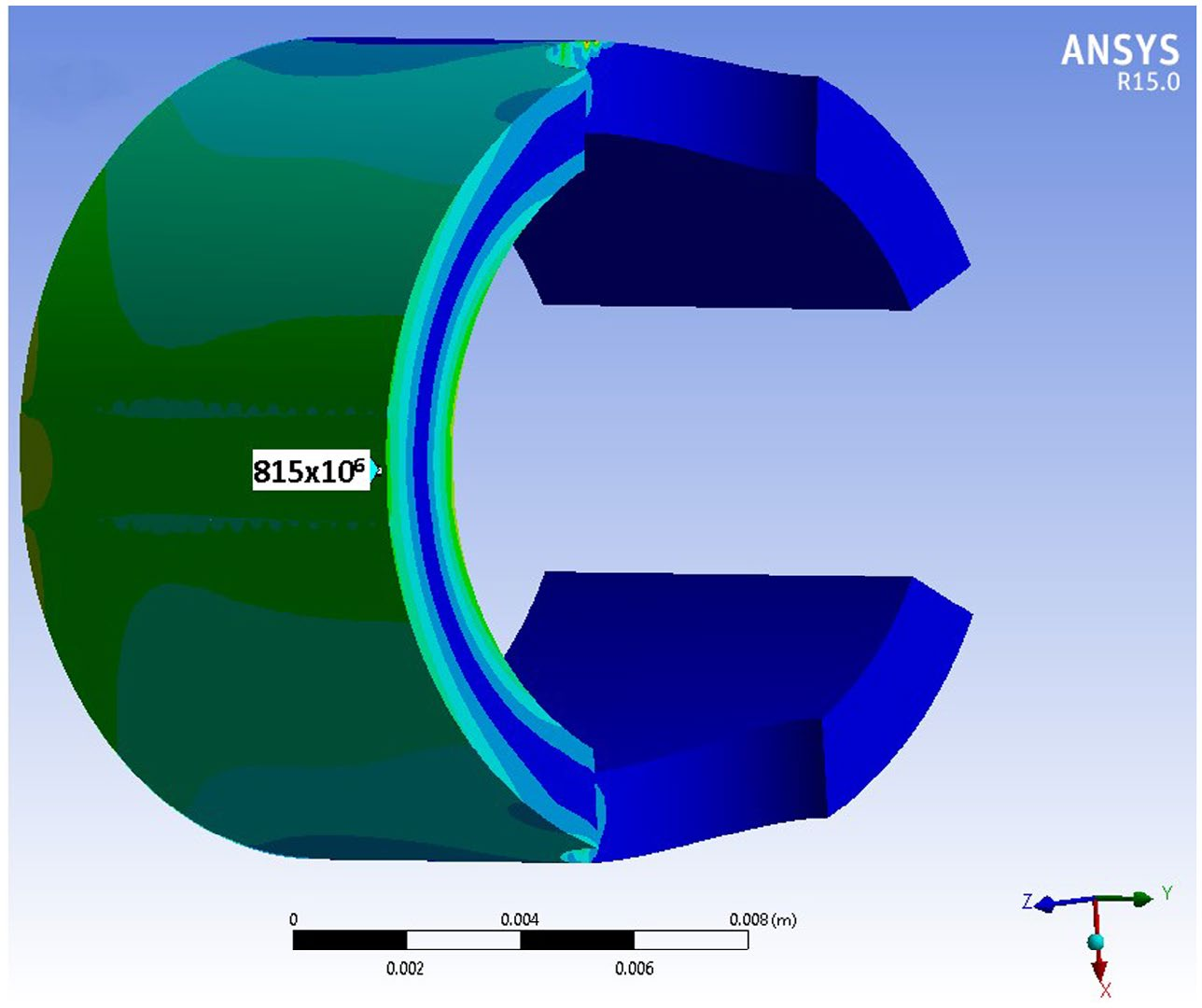

fea 주요 및 von 미축 스트레스 상태 모델링

-FEA 모델링은 그림

9에 표시된 C-Ring의 중앙 영역에서 최대 응력이 발생했습니다. FEA는 또한 CRing, wher101; 가장 큰 해결 된 주요 스트레스 비행기, 최대 주요한--to, x&axis를 따라 발생하며 중간 주체로 언급 된 두 번째로 큰 해결 된 스트레스 비행기는 z#axis를 따라 발생합니다. -이 스트레스 상태는 균열이 먼저 시작을 제안하고 z-axis wher

101; 최대 주체는 정상적인 모드에서 작동합니다. 그러나 균열이 전파되고δ-&k#nexceeds2 차 균열은 모든 세 가지 원칙 방향으로 전파 될 수 있습니다. 다양한 ΔDValues에 대한 응력 조건의 요약table 3 .FEA에서 가장 많이 사용되었습니다. CRing 기하학 내에서 균열 팁 (그림

10) 주위의 응력 인성 Sity 및 농도. 이 마이크로Cracks는 세련된 사면체 메쉬를 사용하여 CRing의 중앙 영역에서 모델링되었습니다. 결과는 표---.

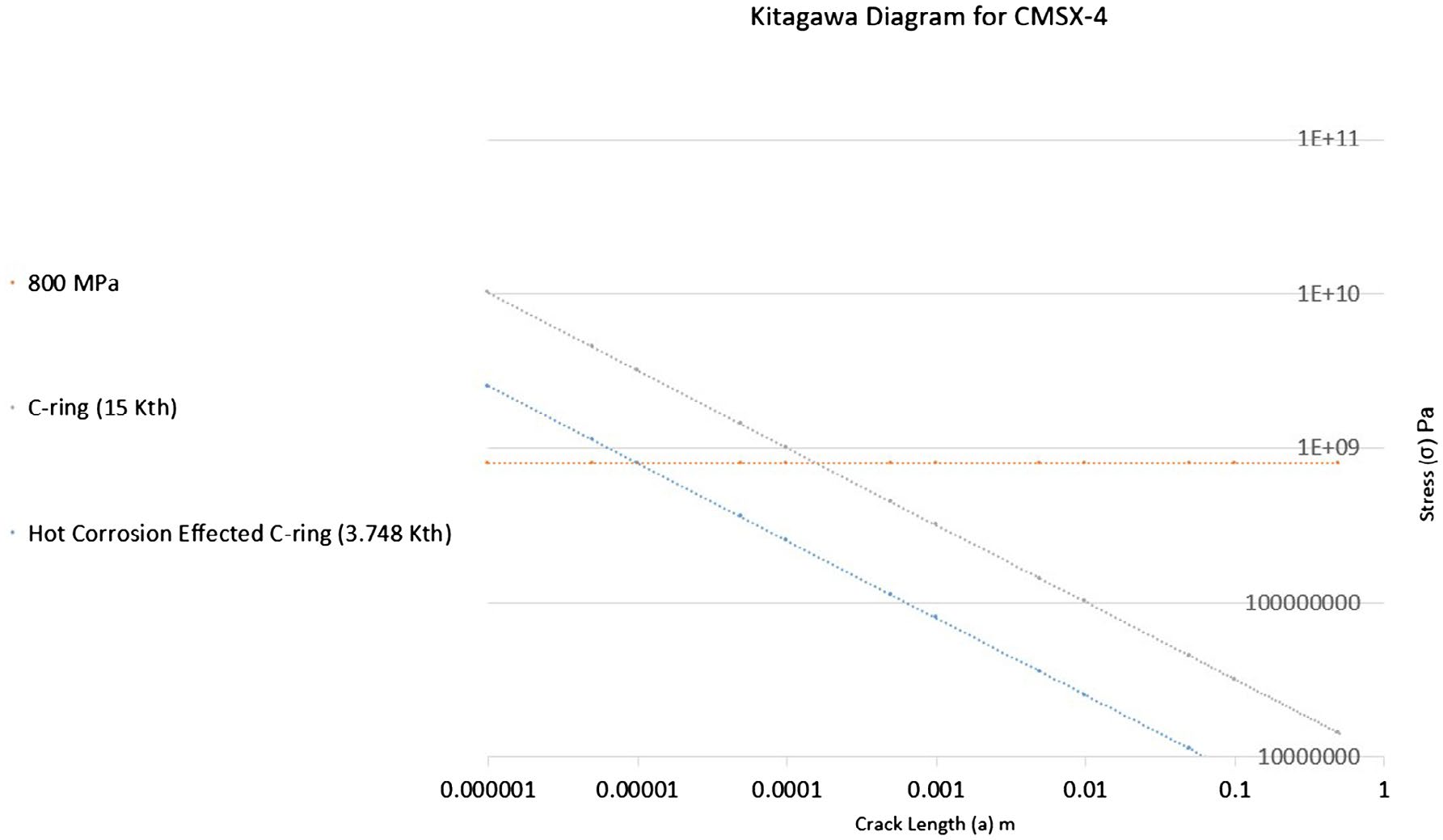

스트레스 강도 모델링이 균열이나 피트가 발생하기 위해 균열을 위해 100 μm 이상이어야합니다. CMSX 4 [ 21]에 대한보고 된 피로 임계 값으로 15MPa.m12의 15MPa.m12를 감안할 때. 따라서 뜨거운 부식의 존재는/-재료 &#뿐만 아니라 집중

-Analsis 깨진 된 Cring 표본에서 부식 구덩이 크기의nanalysis 10 μm 직경 구덩이는이 노출 동안 균열을 ined reching ined inted (그림7). FEA 계산 된 형상 팩터υ of 0 · 836을 사용하여 이론적으로 감소 된 /3 · 748 MPA.m1 2when 뜨거운 부식이 동시에 연기됩니다 800

MPA의 스트레스로; 75 % 감소합니다. 이것은 균열이 상당히 낮은인가 응력에서 발생할 수 있음을 의미합니다.figure 5.//surface 부식 피로 균열과 다시 흩어져 EDX 특성화 5 μgCM2

H 증착 플럭스와 공기 - 300 VPPM So

.

.n

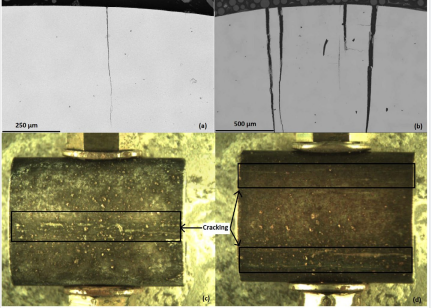

-//crings의 c

rings의 Crings 5 μgCM

H 증착 플럭스 및 공기 - 300 VPPM SO 2(A) 100 H 노광 횡단면 (B) 300 H 노광 단면 (C) ) 300 H 중앙 균열 (D) 500 시간 대칭 균열.-/ /figure 7. secondary 전자 이미지 800 mpa c \\ 5 μg CM2H 증착 플럭스와 공기 - 300 VPPM So 2 (A)의 테스트 가스를 사용하여 징후를 보여주는 100 H 골절 얼굴 Beaching Marks (B) 100 H 골절면, 균열 팁' ''''의 공격을 보여주는 100 H 시편 표면 공격을 보여주는 ' (d) 100 h 높은 mag 골절 표면 균열 팁 (e)에서' ' ' '의 부식 공격 의 부식

attack

'precipitate (f) 500 h 부식--attack/matrix./

figure 8.

Ring 샘플로부터 800MPa를 강조하고 5 μg의a 보증금 플럭스로 부식 환경에 노출 NCM2--H 및 공기 - 300 VPPM SO-2(A) 300 H 노출 (B) 300 H 노출 (C) 300 H 노출 (D) 100 h 노출. =

axis 방향 C&ring 모델링, C#ring에서 일반적인 스트레스 분포를 보여주는 교장 x0 · 612 mm.

] 물질39; sk-(그림

11

k

을 사용하여 수행됩니다.

figure 10./-stress 중앙에서 c-ring에서 c

//

-figure 11.-

crack 팁 주위에 위치 N/kitagawa 다이어그램 FEA 부식 균열 스트레스 강도 분석, 균열 결함 크기가initiate 뜨거운 부식의 존재와 함께 균열을 보여주는 균열 결함 크기가 필요합니다.-

conclusionssemedx 550 ° C에서 CMSX4 CRINGS에서 스트레스 부식에 의해 생성 된 부식 제품의 특성화는 유형 II 뜨거운 부식과 일치합니다. 550 °에서

hot 부식 조건 C 정적 응력이 500MPa 이상의 정적 응력과 결합하면 눈에 띄는 뜨거운 부식 응력 균열 메커니즘을 일으킬 수 있습니다. 하한은 약 500MPa의 약 500MPa가 존재하는 것 같습니다. 그러나 5 μgCM2H 균열의 플럭스와 100 시간 이상 노출은 여전히 눈에 띄게 존재합니다.FEA 모델링은 클램프 된 CRing 및 관찰 된 균열 내에서 스트레스 상태의 디멀티엄 성질을 예측합니다. 실험 테스트에서 모델링 결과를 지원합니다. VON MISE 기준을 통한 효과적인 응력을 결정함으로써 FEA는 ISO 7539/5에서 그와 동등한 응력을 부합시킵니다. 균열 팁 주위에FEA 응력 강도 모델링 Fatigue Fracture (

k4에서 뜨거운 부식 효과와 함께 최대 75 %까지 축소 될 수 있습니다.

회사 전화 번호: +86 021-5995 8756

이메일: 연락처

휴대 전화: +86 17717022732

웹 사이트: condlycasting.korb2b.com

주소: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai