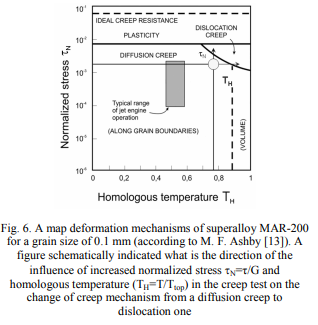

Analysis는 테스트 조건 (온도 및 응력)에 따라 확산 또는 전위 크리프의 결과로 초 초자리 크립 과정에서 소성 변형이 발생할 수 있음을 나타냅니다. rl coble 및nabarro \\ derring steady crep rate의 모델에 따라 확산 크리프의 조건에서 곡물 크기에 크게 의존하며 각각 관계 (1) 및 (2)와 함께 설명됩니다 [12-14] :-

&#, c - 재료 상수, σ - 스트레스, DGZ - 곡물 경계를 가로 질러 확산 계수, B - 햄버거 벡터, k - Boltzmann 상수, T- 절대 온도, D - 그레인 직경., ω - 원자 부피, D - 유효 두께, DV - 격자 확산 계수 while 탈구 크리프 메커니즘의 경우 관계 (3)에 의해 기술되고 그레인 크기에 의존하지 않는다 : 곡물 크기 :

e ; : A, N - 재료 상수 τ - 전단 응력, DEF-diffusion 계수, G- 전단 모듈러스 b - 햄버거 벡터, K - Boltzmann 상수, t- 절대 온도, d - 곡물 직경.

it은 동시에, 크리프 테스트의 조건에서 th의 변형의 조건 하에서 언급되어야합니다 탈구 크리프, 볼륨 확산 (Nabarro-abarro-abaring 모델) 및 그레인 경계 (coble'model)를 가로 질러 곡물 경계 (coble'model)의 결과로서의 재료는 서로 다른 강도와 동시에 발생할 수 있습니다. 변형 내의 이러한 각 프로세스의 기여도는 온도, 응력, 입자 크기 및 경계의 구조에 따라 다릅니다 [1213].

3.&#&#--=

---""

-

116; 에드 캐스트 구조의 변형 II 조건에서 연구 크리프 테스트는 표에 표시됩니다. 3. 현미경 관찰 준비는 대리석39; S 시약에서 절인되었습니다. 표 4 및 5 테스트 샘플의 매크로 AND 미세 구조의 선택된 형태 학적 매개 변수를 나열합니다. 매크로 구조의 기본 파라미터는 메틸로 프로그램을 사용하여 평가되었다. 테스트는 크리프 테스트 후 샘플 (D06mm)의 크로스

sections에서 수행되었습니다.-

metallographic 연구는 볼륨 수정만의 효과는 초자리 로이에서의 거친

Chinese Characters의 형태로 주로 곡물 경계의 영역에서 발생했습니다 [2].-=----

. 4 및 표 5는 샘플 파열 시간 TZ, 꾸준한 크리프 속도 Vu와 같은 크리프 특성과 관련하여 검사 된 초고속의 거시 적합성 매개 변수를 요약 한 것입니다.이 값은 높은

temperature 크리프 아래에서 재료의 안정성을 결정하는 요소를 정의하는 데 중요합니다./

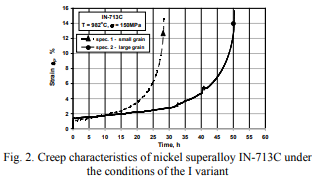

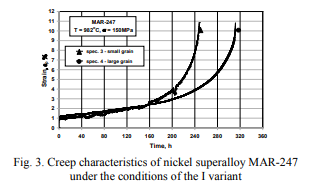

figure 2 및 3 superalloys in713c 및 Mar

247의 크리프의 특성을 연구=.=-/

superalloy in 713C 안정성의 크기는 거대한 크기에 달려 있습니다.grelained 구조 및 볼륨 및 표면 수정의 결과로 분쇄 된 곡물을 가진 샘플의 경우 28 시간 (표 4). 마찬가지로, 합금 Mar

247의 높은temperature 크리프에서 macrograin의 크기 근본적으로 샘플 휴거 시간에 영향을 미칩니다. 거친grelain 구조로 샘플의 안정성은 분쇄 된 입자 샘플보다 20 % 이상이었다./----

회사 전화 번호: +86 021-5995 8756

이메일: 연락처

휴대 전화: +86 17717022732

웹 사이트: condlycasting.korb2b.com

주소: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai