빅 데이터, 가상 현실, 인공지능 에 비해 현재 3D 프린트 는 새로운 기술 이 아니다.이 기술 은 이미 30 여 년 의 역 사 를 가지 고 있다.

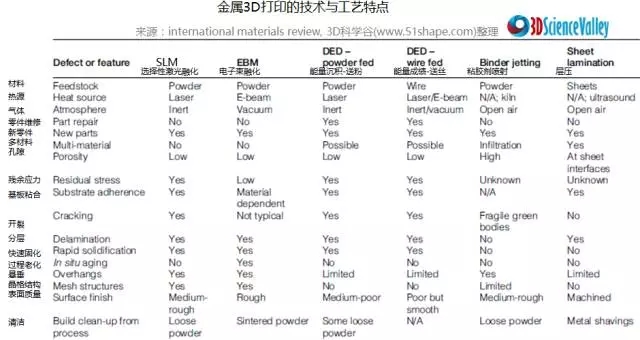

그렇다면 금속 3D 프린트 는 몇 가지 장점 이 있 나 요?인쇄 재료 와 야금 분야 에서 서로 다른 금속 3D 인쇄 기술 은 어떤 차이 가 있 습 니까?이번 기 3D 과학 곡 과 고 우 는 금속 D 프린트 의 야금 과 가공 과학 을 체험 한다.

메 탈 프린트

시작 과 다음 단계

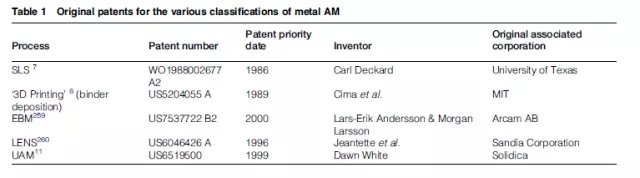

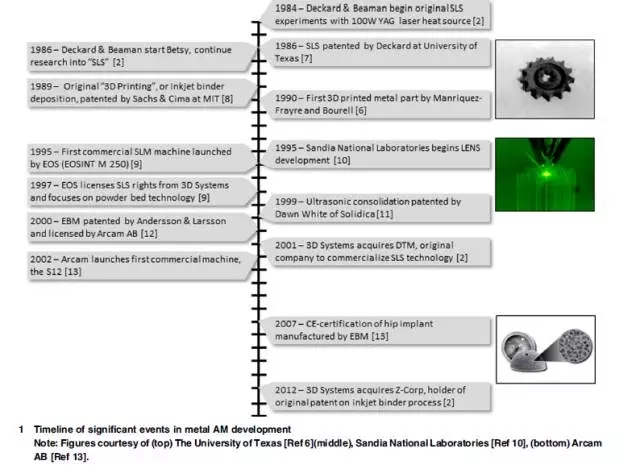

최초의 금속 첨가제 제조 와 관련 된 3D 출력 기술 중 하 나 는 SLS select & # 116; ive 레이저 소결 기술 로 그 당시 플라스틱 가루 를 태 우 는 데 사용 되 었 다.1990 년 에 Manriquz Frayre 와 Bourell 은 SLS 기술 을 통 해 인쇄 금속 제품 의 응용 을 실현 했다.

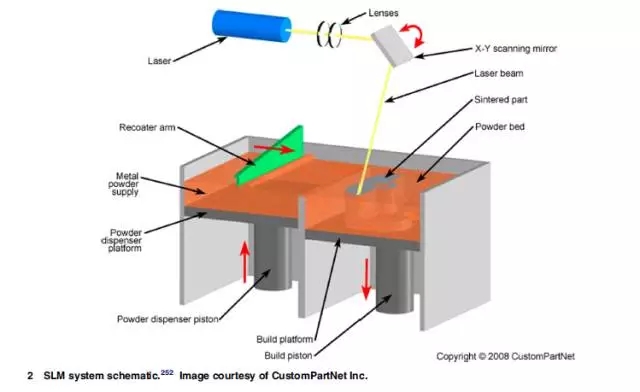

오늘 우리 가 금속 3D 인쇄 를 언급 할 때 보통 SLM 선택 적 인 레이저 융합 기술 을 말 하 는데 SLS 기술 은 금속 을 태 우 는 것 이외 의 재 료 를 말 합 니 다.

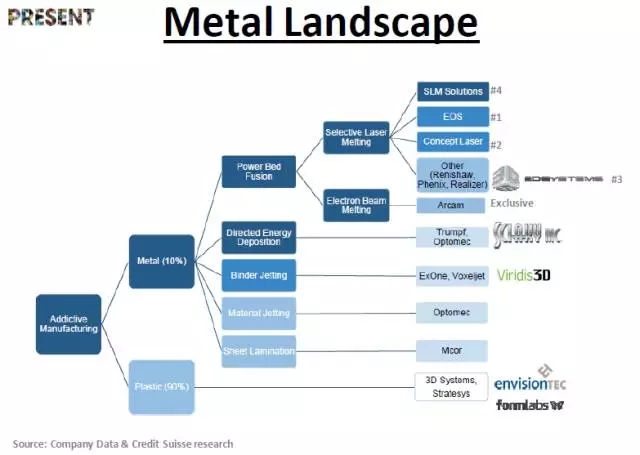

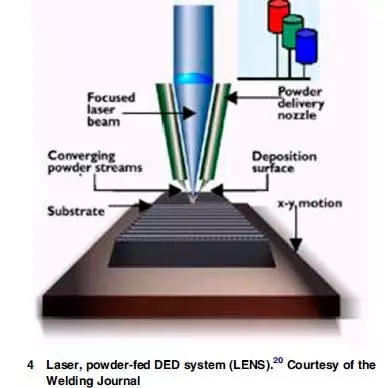

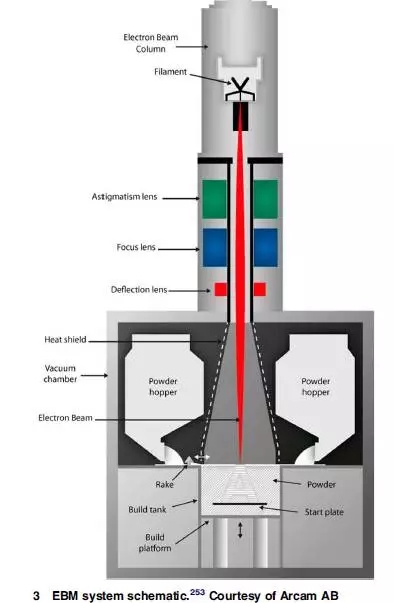

SLM 기술 은 이렇게 사람 을 매 료 시 키 기 때문에 우 리 는 다른 금속 3D 인쇄 기술 과 직접 에너지 퇴적 기술 을 무시 했다. 이 기술 은 전자 빔, 플 라 즈 마 또는 레이 저 를 이용 하여 금속 실 / 분말 을 녹 이 고 금속 제품 을 용접 하여 그물 모양 으로 폐쇄 시 켰 다.

1984 년 텍 사 스 대학 오 스 틴 분 교 는 칼 데 카 드 박사 와 대학 고문 조 벤 맨 박 사 는 선택 적 인 레이저 소결 (SLS) 기술 을 응용 했다.3D 시스템 은 DTM 에서 인 수 를 통 해 이 기술 을 획득 하 였 으 나 2014 년 특허 가 만 료 된 후 신 흥 3D 프린터 제조 업 체 는 SLS (일종 의 비 싼 산업 프린트 기법) 를 돋 보이 게 하기 위 한 것 이다.

SLM select & # 116; ive 레이저 용접 의 창시 특 허 는 독일 프 라 이언 호 프 연구소 가 보유 한 레이저 기술 연구소 에서 나 왔 으 며, 이 특허 의 유효기간 은 2016 년 12 월 이다.EOS 는 1995 년 에 처음으로 상업 용 SLM 설 비 를 출시 했 고 3D 시스템 특허 위임 을 받 아 SLS 기술 특허 사용권 을 획득 했다.또 다른 회사 인 Arcam 은 Aderson 을 통 해 EBM 기술 의 사용권 을 획득 하 였 다. & Larsson 은 2000 년 에 특 허 를 획득 하고 2002 년 에 처음으로 상용 EBM 인쇄 설 비 를 내 놓 았 다.

기 존의 3D 출력 설비 특허 가 전면적으로 만 료 되 고 금속 가공 과정 통제, 분말 기술 의 발전, 그리고 GE 가 Arcam 과 Concept laser 를 인수 하면 서 금속 3D 출력 도 성숙기 에 접어 들 었 다.유 니 버 설 전기 첨가제 제조 부 책임자 그 레 그 모 리 스 (Greg Morris) 에 따 르 면 유 니 버 설 전기 가 2 ~ 3 년 안에 3D 출력 속 도 를 높 일 것 이 며 앞으로 100 배 는 더 빠 를 것 으로 기대 하고 있다.설비 가공 기술 의 향상, 재료 의 배합, 가격 의 합 리 화 에 따라 금속 3D 인쇄 는 반드시 산업화 분야 에서 더욱 넓 은 길 을 가 질 것 이다.가공 과 응용 에 있어 이런 기술 의 흐름 을 맞이 하고 금속 을 이해 하 는 야금 가공 3D 인쇄 는 필수 과목 이 되 었 다.

금속 을 가공 하 는 과정 에서 미묘 한 일이 많이 일어 나 는 것 은 사실이다.SLM - seelec & 116; ive 레이저 용접 기술 을 예 로 들 면.분말의 레이저 가 녹 는 과정 에서 모든 레이저 광 반 은 하나의 마이크로 용접 지 를 만들어 내 고 융해 분말 에서 고체 구조 로 냉각 시 키 며 광 반 의 크기 와 출력 이 가 져 온 열량 크기 는 이 마이크로 용접 지 의 크기 를 결정 하여 부품 의 마이크로 칩 구조 에 영향 을 준다.그 밖 에 분말 을 녹 이기 위해 서 는 재료 에 충분 한 레이저 에 너 지 를 전달 하여 분말 을 중심 구역 에서 녹 여서 완전 하 게 치밀 한 부분 을 형성 해 야 한다. 그러나 동시에 열 전도 가 레이저 광 반 의 둘레 를 초과 하고 주변의 가루 에 영향 을 주어 야 한다.반 용 융 분말 이 나타 나 기공 을 야기 하 다.

설비 분 야 를 보면 레이저 의 포 지 셔 닝 과 초점 을 맞 추기 위해 3D 과학 곡 의 시장 조사 연구 에 의 하면 대부분 레이저 용접 시스템 은 진경 스캐닝 렌즈 를 사용한다.최신 기술 은 다이내믹 포커 스 시스템 으로 검 류 계 상류의 레이저 빔 라인 을 통과 한다.광학 시스템 의 초점 거 리 를 조정 하기 위해 중간 에 작은 렌즈 를 놓 아 라.

응용 에 있어 설비 배치 등 강성 조건 을 제외 하고 야금 성능 도 금속 3D 인쇄 공정 중의 여러 조건 과 관련된다.공정 매개 변수 설정, 분말 품질 과 입자 조건, 가공 과정 에서 타성 분위기 의 통제, 레이저 스캐닝 전략, 레이저 광 점 크기 와 분말 의 접촉, 용화 탱크 와 냉각 제어 등 은 모두 서로 다른 야금 효 과 를 나타 낸다.

일반적으로 가공 속도 가 빠 를 수록 표면 이 거 칠 어 지고 이것 은 서로 관련 된 변수 이다.또한 잔여 응력 은 스파크 선 절단 과 SLM 가공 기술 이 공동으로 직면 하 는 과제 로 잔여 응력 은 가공 후의 역학 적 성능 파라미터 에 영향 을 줄 수 있다.그러나 3D 과학 곡물 시장 에 대한 연구 에 따 르 면 야금 에 대한 통제 능력 을 바탕 으로 잔여 응력 도 재결정 과 정밀 등 축 결정 구조의 형성 을 추진 하 는 데 도움 이 된다.

지난 5 년 동안 사람들 은 금속 인쇄 공정 의 미시적 구조 와 새로운 합금 의 가공 성능 에 대해 많이 알 게 되 었 다.이와 함께 마이크로 조직의 불 균형 성도 관찰 됐다.이런 부분 에서 표징 작업 (기둥 모양, 높 은 취향, 공 률 등) 을 이용 하여 금속 을 가공 하 는 과정 통제 능력 을 향상 시 켰 을 뿐만 아니 라 재료 제조 와 사후 처리 에 대해 새로운 요 구 를 제기 했다.

직위: Product manager

학과: Market Department

회사 전화 번호: +86 021-59150215

이메일: 연락처

휴대 전화: +86 13817160919

웹 사이트: lanzhusuperalloy.korb2b.com

주소: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai